ခေတ်မီစက်မှုလုပ်ငန်းဖွံ့ဖြိုးတိုးတက်မှုနှင့်အတူပလတ်စတစ်ပစ္စည်းများပိုမိုကောင်းမွန်လာသည်။ တစ်ချိန်တည်းမှာပင်ပလပ်စတစ်ထုတ်ကုန်များကိုစက်မှုလုပ်ငန်းအမျိုးမျိုးတွင်ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုကြသည်။ အထူးသဖြင့်ပိုမိုတိကျသောပလပ်စတစ်အစိတ်အပိုင်းများကိုအသုံးပြုသည်။

ယခုတိကျသောပလပ်စတစ်အစိတ်အပိုင်းများဒီဇိုင်းနှင့်ပုံသွင်းခြင်းအတွက်အကြံဥာဏ်များကိုသင်နှင့်အတူမျှဝေပါရစေ။

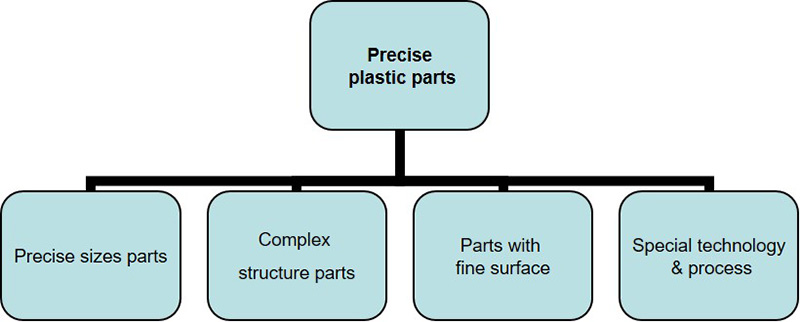

တိကျသောပလပ်စတစ်အစိတ်အပိုင်းများအမျိုးအစားခွဲခြင်း:

တိကျသောပလတ်စတစ်အစိတ်အပိုင်းများ၏ဒီဇိုင်း

(1) တိကျသောပလပ်စတစ်အစိတ်အပိုင်းများအမျိုးအစားများ

A. မြင့်မားသောအတိုင်းအတာတိကျသောအစိတ်အပိုင်းများဖြစ်သောမော်တာဂီယာများ၊ တီကောင်ဂီယာများ၊ ဝက်အူများ၊

ဤရွေ့ကားတိကျသောအစိတ်အပိုင်းများကိုများသောအားဖြင့်စက်များ (ဥပမာပရင်တာများ၊ ကင်မရာများ၊ အလိုအလျောက်ဖုန်စုပ်စက်များ၊ စက်ရုပ်များ၊ ၎င်းသည်တိကျသောညှိနှိုင်းမှု၊ ချောမွေ့သောလှုပ်ရှားမှု၊

ခပါးလွှာသောအစိတ်အပိုင်းများ -

များသောအားဖြင့်ပလပ်စတစ်အစိတ်အပိုင်းများ၏နံရံသည်ပါးလွှာသောအစိတ်အပိုင်းများနှင့်သက်ဆိုင်သည့် ၁.၀၀ မီလီမီတာထက်နည်းသည်။

ပါးလွှာသောအစိတ်အပိုင်းများသည်ထုတ်ကုန်၏အရွယ်အစားကိုအလွန်နည်းပါးစေသည်။ သို့သော်လျှင်မြန်သောအအေးနှင့်ခိုင်မာမှုကြောင့်ပလပ်စတစ်ပါးလွှာသောအစိတ်အပိုင်းများကိုဖြည့်တင်းရန်ခဲယဉ်းသည်။ ပါးလွှာသောအစိတ်အပိုင်းများသည်သေသူ၏အင်အားကိုမဆီးတားနိုင်ပါ၊ ထို့ကြောင့်ပါးလွှာသောနံရံအစိတ်အပိုင်းများ၏ဒီဇိုင်းသည်ပိုကောင်းသောစက်မှုဂုဏ်သတ္တိများရှိသောပစ္စည်းများကိုရွေးချယ်သင့်သည်။ ထို့အပြင်ကျိုးကြောင်းဆီလျော်သောဒီဇိုင်း၊ ဥပမာယူနီဖောင်းနံရံအထူ၊ အစိတ်အပိုင်းများသည်နံရံလည်းမဖြစ်နိုင်ပါ။ နက်ရှိုင်းသောသေ, ပိုကြီးတဲ့ထောင့်။ အလွန်ပါးလွှာသောအစိတ်အပိုင်းများအတွက်မြန်နှုန်းမြင့်ဆေးထိုးစက်ကိုလိုအပ်သည်။

C. မျက်စိအစိတ်အပိုင်းများ:

Optical အစိတ်အပိုင်းများသည်ကောင်းမွန်သောထုတ်လွှတ် / အလင်းပျံ့နှံ့မှုစွမ်းရည်အပြင်ကောင်းမွန်သောရှုထောင့်တည်ငြိမ်မှုနှင့် ၀ တ်ဆင်မှုကိုလိုအပ်သည်။ ဥပမာအားဖြင့် projector များတွင်အသုံးပြုသောခွက်နှင့်ခုံးမှန်ဘီလူးများ၏မျက်နှာပြင်ကွေးမှုသည်တိကျမှုနှင့်တည်ငြိမ်မှုလိုအပ်သည်။

PMMA ကဲ့သို့ပွင့်လင်းမြင်သာသောပလပ်စတစ်လိုအပ်သည်။ တစ်ချိန်တည်းမှာပင်အချို့သောအလင်းရောင် optical အစိတ်အပိုင်းများသည်အလင်းကိုလက်ခံရန်သို့မဟုတ်အလင်းကိုတောင်မှဖယ်ရှားရန်အတွက်အလင်း၏အလင်းမျက်နှာပြင်ပေါ်တွင်ကောင်းမွန်သောလိုင်းအချို့ပြုလုပ်ရန်လိုအပ်သည်။

High မြင့်မားသော - တောက်ပသောမျက်နှာပြင် - မြင့်မားသော - တောက်ပြောင်သောအစိတ်အပိုင်းများတွင် optical အစိတ်အပိုင်းများသာမကမြင့်မားသောမျက်နှာပြင်အပြီးသတ်လိုအပ်သည့်အခြားအစိတ်အပိုင်းများ (မှန်မျက်နှာပြင်) ပါ ၀ င်သည်။ ထိုကဲ့သို့သောအစိတ်အပိုင်းများကိုမိုဘိုင်းဖုန်းခွံများကဲ့သို့သောစားသုံးသူအီလက်ထရောနစ်ပစ္စည်းများအတွက်ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုကြသည်။ ထုထည်ဒီဇိုင်းနှင့်ဒီဇိုင်းကောင်းမွန်သောဒီဇိုင်းဖြင့်ပလတ်စတစ်ပစ္စည်းများထည့်သွင်းစဉ်းစားသင့်သည်။

အီးရေစိုခံပလပ်စတစ်အစိတ်အပိုင်းများ

အီလက်ထရောနစ်နှင့်လျှပ်စစ်ထုတ်ကုန်များစွာသည်ရေစိုခံနိုင်သောမျက်မှန်၊ နာရီများ၊ စစ်ဘက်ဆိုင်ရာအီလက်ထရောနစ်ပစ္စည်းများ၊ အပြင်ထွက်ထုတ်ကုန်များနှင့်စိုစွတ်သောရေဝန်းကျင်ရှိတူရိယာများကဲ့သို့ရေစိုခံရန်လိုအပ်သည်။

ရေစိုခံကာကွယ်ခြင်း၏အဓိကနည်းလမ်းများမှာထုတ်ကုန်၏အပြင်ဘက်မျက်နှာပြင်ပေါ်ရှိစာဝှက်ထားသောတံဆိပ်များ၊ သော့ခတ်ထားသောကီးများ၊ ပိတ်ထားသောဂျက်များ၊ တံဆိပ်ခတ်ထားသော groove များ၊ ultrasonic ဂဟေစသည်တို့ဖြစ်သည်။

F.IMD / IML (မှို - အလှဆင်ခြင်း၊ ပုံသေတံဆိပ်)

ဤလုပ်ငန်းစဉ်သည် PET ရုပ်ရှင်ကိုဆေးထိုးသည့်အခေါင်းပေါက်ထဲတွင်နေရာချပြီးပလပ်စတစ်အစိတ်အပိုင်းများနှင့်အခိုင်အမာကပ်ပါလိမ့်မည်။

IMD / IML ထုတ်ကုန်များ၏အသွင်အပြင်များ - မြင့်မားသောရှင်းလင်းပြတ်သားမှု၊ ၉၂% အထိပြတင်းပေါက်မှန်ဘီလူးများ၏ပွင့်လင်းမြင်သာမှု၊ ၀ တ်ဆင်မှုနှင့်ခြစ်ရာများကိုခံနိုင်ရည်ရှိသည့်သက်တမ်းကြာရှည်ခံသည့်သက်တမ်း။ ဆေးထိုးသည့်အချိန်တွင်အဓိကထုတ်ကုန်များသည်ရေရှည်တွင် ၁ သန်းကျော်အထိရောက်ရှိနိုင်သည်။

(2) တိကျသောပလပ်စတစ်အစိတ်အပိုင်းများဒီဇိုင်းအတွက်သိကောင်းစရာများ

အေယူနီဖောင်းမြို့ရိုးအထူ

ဆေးထိုးခြင်းပုံသွင်းရာတွင်ပလပ်စတစ်သည်အရည်အတွက်အလွန်အချိန်တိုပြီးအစိတ်အပိုင်းများ၏နံရံအထူ၏တူညီမှုသည်ပလပ်စတစ်စီးဆင်းမှုအလျင်နှင့် ဦး တည်ချက်အပေါ်များစွာသြဇာသက်ရောက်သည်။ အစိတ်အပိုင်းများ၏အထူသည်အလွန်ပြောင်းလဲသွားခြင်းကြောင့်အရည်အသွေးကျဆင်းမှုများဖြစ်သည့်မကျေနပ်မှု၊ ပုံပျက်မှု၊ ကျုံ့ခြင်း၊ ဂဟေဆော်ခြင်း၊ အထူနှင့်ပါးလွှာသောစိတ်ဖိစီးမှုအမှတ်အသားများစသည်တို့ကဲ့သို့အရည်အသွေးမြင့်မားသောချို့ယွင်းချက်များဖြစ်ပေါ်စေနိုင်သည်။ ထို့ကြောင့်ပလပ်စတစ်အစိတ်အပိုင်းများ၏နံရံအထူသည်တူညီနေသင့်သည်။ ဒီဇိုင်းအတွက်ဖြစ်နိုင်ပါတယ်။ အထူပြောင်းလဲမှုသည်မကြီးလွန်းသင့်ပါ။ အပြောင်းအလဲတွင်ဆင်ခြေလျှော (သို့) arc အကူးအပြောင်းပြုလုပ်သင့်သည်။

ခအစိတ်အပိုင်းများအကြားညှိနှိုင်းအာရုံစိုက်နှင့်သင့်လျော်သောအရွယ်အစားတိကျမှန်ကန်မှုကိုလိုအပ်ချက်များကိုပါ။

အစိတ်အပိုင်းများအကြားအပြန်အလှန်ဖလှယ်နိုင်မှုသေချာစေရန်, ငါတို့တစ် ဦး ချင်းစီအစိတ်အပိုင်းများ၏တိကျမှန်ကန်မှုကိုများအတွက်တင်းကျပ်သောလိုအပ်ချက်များကိုပေးလေ့ရှိသည်။ သို့သော်ပလတ်စတစ်အစိတ်အပိုင်းများအတွက်မူ၎င်းတွင်ပြောင်းလွယ်ပြင်လွယ်ရှိမှုနှင့် elasticity အချို့ရှိသည်။ တခါတရံတည်ဆောက်ပုံဒီဇိုင်းသည်ကျိုးကြောင်းဆီလျော်မှုရှိသရွေ့သွေဖည်မှုအကြားအပြန်အလှန်အားဖြင့်သွေဖည်မှုကိုပြန်လည်ပြုပြင်နိုင်သည်။ ထို့ကြောင့်ထုတ်လုပ်မှုအခက်အခဲကိုလျှော့ချရန်တိကျမှန်ကန်မှုစံနှုန်းကိုသင့်လျော်စွာလျှော့ချနိုင်သည်။ ဒီဂရီ။

C. ပစ္စည်းရွေးချယ်ရေး

ပလတ်စတစ်ပစ္စည်းများများစွာရှိပြီး၎င်းတို့လုပ်ဆောင်ချက်များသည်အလွန်ကွဲပြားသည်။

တိကျသောပလပ်စတစ်အစိတ်အပိုင်းများအတွက်သေးငယ်သည့်ကျုံ့ / ပုံသေ / ကောင်းသောရှုထောင့်တည်ငြိမ်မှု / ရာသီဥတုဒဏ်ခံနိုင်သည့်ပစ္စည်းများကိုအသုံးပြုမှုလိုအပ်ချက်များအရရွေးချယ်သည်။

(က) အနိမ့်ကျုံ့သော ABS / PC သည် PP ကိုမြင့်မားသောကျုံ့ခြင်းနှင့် PVC / HDPE / LDPE ကိုအနိမ့်ကျုံ့ဖြင့်အစားထိုးသည်။ ABS + GF ကို ABS.PC + GF ကို PC နှင့်အစားထိုးသည်။

(ခ) POM သို့မဟုတ် PA66 နှင့် PA6 အစား PA66 + GF သို့မဟုတ် PA6 + GF ကိုရွေးချယ်ပါ။

fully အပြည့်အဝပုံသွင်းခြင်းလုပ်ငန်းစဉ်စဉ်းစားပါ။

(က) သာမန်အထူအခွံ၊ သေတ္တာ (သို့) disc အစိတ်အပိုင်းများအတွက်ပုံသဏ္deာန်ပေါ်မှ microstrip arc ကိုဒီဇိုင်းဆွဲခြင်းနှင့်အတွင်းပိုင်းတွင်အားဖြည့်ခြင်းများကပုံပျက်သောအရာများကိုရှောင်ရှားရန်ဖြစ်သည်။

(ခ) အလွန်ပါးလွှာသောအစိတ်အပိုင်းများအတွက်အစိတ်အပိုင်းများ၏အထူသည်တူညီနေသင့်သည်။ အတွင်းပိုင်းအစိတ်အပိုင်းများတွင်နက်ရှိုင်းသောအားဖြည့်နံရိုးများသို့မဟုတ်ရှုပ်ထွေးသောတည်ဆောက်ပုံများမထားသင့်ပါ။ မြန်နှုန်းမြင့်ဆေးထိုးစက်ကိုအသုံးပြုရန်အကြံပြုပါသည်။

(ဂ) ကြီးမားသောအစိတ်အပိုင်းများအတွက်အချိန်ကြာမြင့်စွာဖြည့်တင်း။ ဖိအားနှင့်ပုံပျက်သောပုံသဏ္reduceာန်ကိုလျှော့ချရန်အတွက်ပူပြင်းသည့် nozzle များသို့မဟုတ်ပူသောပြေးသမားမှိုများကိုအသုံးပြုသည်။

()) နှစ်မျိုးပါ ၀ င်သောအပိုင်းနှစ်ပိုင်းပါ ၀ င်သည့်အတွက်ကော်အားထိုးမည့်အစားနှစ်ဆအရောင်ဆေးထိုးခြင်းကိုအသုံးပြုသည်။

(င) သေးငယ်သည့်သတ္တုပြားတပ်ဆင်ထားသောအစိတ်အပိုင်းများအတွက်ဒေါင်လိုက်ဆေးထိုးခြင်းကိုပြုလုပ်ရန်အကြံပြုသည်။

အီးတိုးတက်မှုများအတွက်အခန်းတစ်ခန်းရှိပါတယ်။

တိကျသောပလတ်စတစ်အစိတ်အပိုင်းများ၏ဒီဇိုင်းတွင်အနာဂတ်ထုတ်လုပ်မှုတွင်ဖြစ်နိုင်ချေသွေဖည်မှုကိုအကဲဖြတ်ရန်လိုအပ်သည်။

(3) ဒီဇိုင်းစိစစ်အတည်ပြု

Injection မှိုများသည်ကုန်ကျစရိတ်များခြင်း၊ အချိန်ကြာမြင့်ခြင်းနှင့်ပြုပြင်ခြင်းအတွက်ကုန်ကျစရိတ်မြင့်မားခြင်းတို့ကြောင့်အစိတ်အပိုင်းဒီဇိုင်း၏အခြေခံပြီးသွားသောအခါ၊ ဒီဇိုင်းကိုစစ်ဆေးရန်ရုပ်ပိုင်းဆိုင်ရာနမူနာများကိုပြုလုပ်ရန်လိုအပ်သည်။ ထုတ်ကုန်ဒီဇိုင်းသတ်မှတ်ချက်၏ကျိုးကြောင်းဆီလျော်မှုကိုဆုံးဖြတ်ရန်၊ ကြိုတင်ပြီး။

ရုပ်ပိုင်းဆိုင်ရာစိစစ်စစ်ဆေးမှုပုံစံကိုရှေ့ပြေးပုံစံပုံစံဖြင့်ပြုလုပ်သည်။ ရှေ့ပြေးပုံစံထုတ်လုပ်မှုပုံစံနှစ်မျိုးရှိသည်။ CNC processing နှင့် 3D printing ။

ရုပ်ပိုင်းဆိုင်ရာစစ်ဆေးအတည်ပြုမှုပုံစံကိုအသုံးပြုခြင်းသည်အောက်ပါရှုထောင့်များကိုအာရုံစိုက်ရန်လိုအပ်သည် -

A.CNC ရှေ့ပြေးပုံစံထုတ်လုပ်မှုကုန်ကျစရိတ်သည် 3D ပုံနှိပ်ခြင်းထက်ယေဘုယျအားဖြင့်ပိုမိုမြင့်မားသည်။

ကြီးမားသောအစိတ်အပိုင်းများအတွက် CNC ပြုပြင်ခြင်းကုန်ကျစရိတ်သည်အတော်အတန်နည်းသည်။ ပစ္စည်းနှင့်စက်မှုဂုဏ်သတ္တိများသို့မဟုတ်မျက်နှာပြင်ကုသမှုနှင့်တပ်ဆင်ရန်လိုအပ်ချက်များအတွက်ကောင်းမွန်သောစက်မှုစွမ်းအားကိုရရှိနိုင်ရန်စီအင်စီအားပြုပြင်ရန်အကြံပြုသည်။

သေးငယ်။ အားနည်းသောအစိတ်အပိုင်းများအတွက် 3-D ပုံနှိပ်ခြင်းကိုအသုံးပြုသည်။ 3-D ပုံနှိပ်ခြင်းသည်လျင်မြန်ပြီးသေးငယ်သည့်အစိတ်အပိုင်းများအတွက်များစွာဈေးချိုသည်။

ခ။ ရှေ့ပြေးပုံစံများသည်ယေဘူယျအားဖြင့်အစိတ်အပိုင်းများအကြားတပ်ဆင်ခြင်းနှင့်ကိုက်ညီမှုရှိကြောင်းစစ်ဆေးခြင်း၊ ဒီဇိုင်းအမှားများနှင့်ပျက်ကွက်မှုများကိုစစ်ဆေးခြင်းနှင့်ဒီဇိုင်းတိုးတက်မှုကိုလွယ်ကူချောမွေ့စေနိုင်သည်။ သို့သော်ရှေ့ပြေးပုံစံသည်ယေဘုယျအားဖြင့်မှိုဖွဲ့စည်းခြင်း၏နည်းပညာဆိုင်ရာလိုအပ်ချက်များကိုရောင်ပြန်ဟပ်ခြင်းမပြုနိုင်ပါ။ ဥပမာ - ပုံသွင်းခြင်းထောင့် / ချုံ့ခြင်း / ပုံပျက်သော / ပေါင်းစပ်မှုလိုင်းနှင့်စသည်။

2. တိကျသောပလပ်စတစ်အစိတ်အပိုင်းများမှို

(၁) ပလပ်စတစ်မှိုဒီဇိုင်း (မှိုဒီဇိုင်း)

အရည်အသွေးမြင့်မှိုများသည်တိကျသောအစိတ်အပိုင်းများပြုလုပ်ရန်သော့ချက်ဖြစ်သည်။ အောက်ပါအချက်များကိုလိုက်နာရန်လိုအပ်သည်။

A. တိကျစွာပလပ်စတစ်ပစ္စည်းများ၏ကျုံ့ကိန်းကိုရွေးပါ။ မှိုအတွက်အစိတ်အပိုင်းများ၏ကျိုးကြောင်းဆီလျော်အနေအထား။

ခမှို core ကိုပစ္စည်းကောင်းသောတည်ငြိမ်မှု / wear ခုခံ / ချေးခုခံနှင့်အတူသံမဏိပစ္စည်းအဖြစ်ရွေးချယ်ခံရကြလိမ့်မည်။

C. မှိုတိုက်ကျွေးရေးစနစ်သည်တတ်နိုင်သမျှဝေးလံသောအပူရှိန်သို့မဟုတ်ပူသောအပြေးသမားကိုအသုံးပြုသည်။ သို့မှသာအပူချိန်ညီညွတ်မှု၏အစိတ်အပိုင်းတစ်ခုစီ၏အစိတ်အပိုင်းများသည်ပုံပျက်သောပမာဏကိုလျှော့ချနိုင်သည်။

mold မှိုသည်အစိတ်အပိုင်းများကိုအချိန်တိုအတွင်းအညီအမျှအအေးခံစေရန်ကောင်းမွန်သောအအေးပေးစနစ်ရှိရမည်။

E. မှိုသည်ဘေးဘက်သော့နှင့်အခြား positioning devices များရှိရမည်။

အစိတ်အပိုင်းများ၏ထုတ်အင်အားသုံးယူနီဖောင်းသည်နှင့်ပုံပျက်မရဒါအက်ဖ်ကျိုးကြောင်းဆီလျော်, ejector ယန္တရား၏ထုတ်အနေအထားထားကြ၏။

မှိုဒီဇိုင်းနှင့်ခွဲခြမ်းစိတ်ဖြာအရေးကြီးသော tool ကို (moldfow): ကွဲပြားခြားနားသော setting ကို parameters တွေကိုအောက်မှာဆေးထိုးမှိုလုပ်ငန်းစဉ်၏အကျိုးသက်ရောက်မှုကိုတုပရန်, ဆေးထိုးမှို၏ခြင်း simulation software ကိုအသုံးပြု။ ကြိုတင်ထုတ်ကုန်ဒီဇိုင်းနှင့်မှိုဒီဇိုင်းအတွက်ချို့ယွင်းချက်သူတို့ကိုရှာဖွေ, တိုးတက်အောင်နှင့်ပိုကောင်းအောင်ရှောင်ရှား မှိုထုတ်လုပ်မှုတွင်အဓိကအမှားများမှာအကြီးမားဆုံးသောအတိုင်းအတာဖြစ်သည်။ ၎င်းသည်အလွန်မှို၏အရည်အသွေးကိုသေချာစေပြီးနောက်ပိုင်းကုန်ကျစရိတ်ကိုလျှော့ချနိုင်သည်။

(2) မှို verify ။

ရိုးရှင်းသောမှိုကုန်ကျစရိတ်သည်ထုတ်လုပ်မှုမှထုတ်လုပ်သောကုန်ကျစရိတ်ထက်များစွာနည်းသည်။ တိကျသောဆေးထိုးအပ်ပလတ်စတစ်အစိတ်အပိုင်းများအဘို့, ရိုးရှင်းသောမှိုလုပ်ရန်တရားဝင်ထုတ်လုပ်မှုမှိုမတိုင်မီမှို၏ဒီဇိုင်းကိုအတည်ပြုရန်ရန်, မှို၏ဒီဇိုင်းကိုတိုးတက်စေရန်နှင့်ထုတ်လုပ်မှုမှို၏အောင်မြင်မှုကိုသေချာစေရန် parameters တွေကိုရရှိရန်ဖြစ်သည်။

(3) မှိုအပြောင်းအလဲနဲ့

အရည်အသွေးမြင့်မှိုများကိုအောက်ဖော်ပြပါမြင့်မားသောစက်များဖြင့်စက်တပ်ရမည်။

A. မြင့်မားသောတိကျသော CNC စက်ကိရိယာ

ခမှန် sparkle စက်

C. နှေးကွေးဝါယာကြိုးဖြတ်တောက်ခြင်း

constant စဉ်ဆက်မပြတ်အပူချိန်အလုပ်လုပ်ပတ်ဝန်းကျင်

အီးလိုအပ်သောစမ်းသပ်ခြင်းပစ္စည်းကိရိယာများ။

ထို့အပြင်မှိုပြုပြင်ထုတ်လုပ်မှုသည်တင်းကျပ်သောလုပ်ငန်းစဉ်အတိုင်းလိုက်နာရန်လိုအပ်ပြီးအရည်အသွေးမြင့်ဝန်ထမ်းများအပေါ်တွင်မှီခိုအားထားရမည်။

(4) ဆေးထိုးသွန်းစက်ရွေးချယ်ရေး

မြင့်မားသောတိကျသောပလပ်စတစ်အစိတ်အပိုင်းများကိုဆေးသုတ်ရန်အတွက်ပစ္စည်း။

(၅) နှစ်သက်တမ်းထက်ပိုသောတိကျသောဆေးထိုးစက်ကိုသုံးသင့်ပါသည်။

ခစက်ရုံပတ်ဝန်းကျင်သည်သန့်ရှင်းသပ်ရပ်ပါသည်။

အလွန်ပါးလွှာသောအစိတ်အပိုင်းများအတွက် C. သည်မြန်နှုန်းမြင့်ဆေးထိုးသည့်စက်ရှိရမည်။

double နှစ်ဆအရောင် (သို့) ရေစိုခံအစိတ်အပိုင်းများတွင်အရောင်ဆေးထိုးသည့်စက်နှစ်ခုရှိသည်။

အက်ဖ်အသံအရည်အသွေးအာမခံချက်စနစ်

(5) တိကျသောပလပ်စတစ်အစိတ်အပိုင်းများအတွက်ထုပ်ပိုး

သယ်ယူပို့ဆောင်ရေးတွင်ဖုန်မှုန့်များ၊ ပလပ်စတစ်အစိတ်အပိုင်းများသိုလှောင်ခြင်း၊ ဖုန်မှုန့်များ၊ ဖုန်မှုန့်များကိုကာကွယ်ရန်ထုပ်ပိုးခြင်းသည်အရေးကြီးသည်။

A. မြင့်မားသောတောက်ပသောအစိတ်အပိုင်းများကိုအကာအကွယ်ပေးသည့်ရုပ်ရှင်နှင့်ကပ်ထားရပါမည်

ခ။ ပါးလွှာသောနံရံများကိုအထူးအိတ်ကပ် (သို့) အမြှုပ်များဖြင့်ထုပ်။ တိုက်ရိုက်ဖိအားကိုရှောင်ရှားရန်စက္ကူဓါးဖြင့်ခွဲထားရမည်။

C. ရှည်လျားသောအကွာအဝေးကျော်သယ်ဆောင်ရန်လိုအပ်ကြောင်းအစိတ်အပိုင်းများကိုပုံးထဲမှာထိထိရောက်ရောက်မထားသင့်ပါဘူး။ ပုံးအမြောက်အများကိုအရံနှင့်အစောင့်များကအတူတကွတပ်ဆင်သင့်သည်။

Mestech ကုမ္ပဏီသည်ပလတ်စတစ်မှိုနှင့်ဆေးထိုးခြင်းမှိုထုတ်လုပ်သည့်စက်များနှင့်စက်ပစ္စည်းများရှိသည်။ သင့်အားတိကျသောပလပ်စတစ်အစိတ်အပိုင်းများအတွက်ပုံသွင်းခြင်းနှင့်ထုတ်လုပ်ခြင်းဆိုင်ရာ ၀ န်ဆောင်မှုများပေးမည်ဟုကျွန်ုပ်တို့မျှော်လင့်ပါသည်။

post အချိန်: အောက်တိုဘာ -15-2020